(株)山十佐野製作所のブログです。 静岡県富士市を中心に、富士宮市、沼津市、静岡市、そして神奈川県や東京都、さらには全国のお客様にタンクやパイプを始めとするロール曲げ・製缶加工品を提供しています。 Twitterアカウント @yamajusano

2022年3月21日月曜日

「端だけ曲がらない」のはなぜ? ロール曲げに必要な力とは

スリットを入れればロール曲げできる?

「穴を開けてしまうと曲げられないと思うので、スリット(ミシン目)を入れた状態 でロール曲げしてもらえますか?」

弊社でよくいただくご要望の1つです。スリット(ミシン目)の方が穴と比べて影響が少ないのは間違いないのですが、実際にはほとんど変わらないと言っても過言ではありません。

以下、詳しく説明していきます。

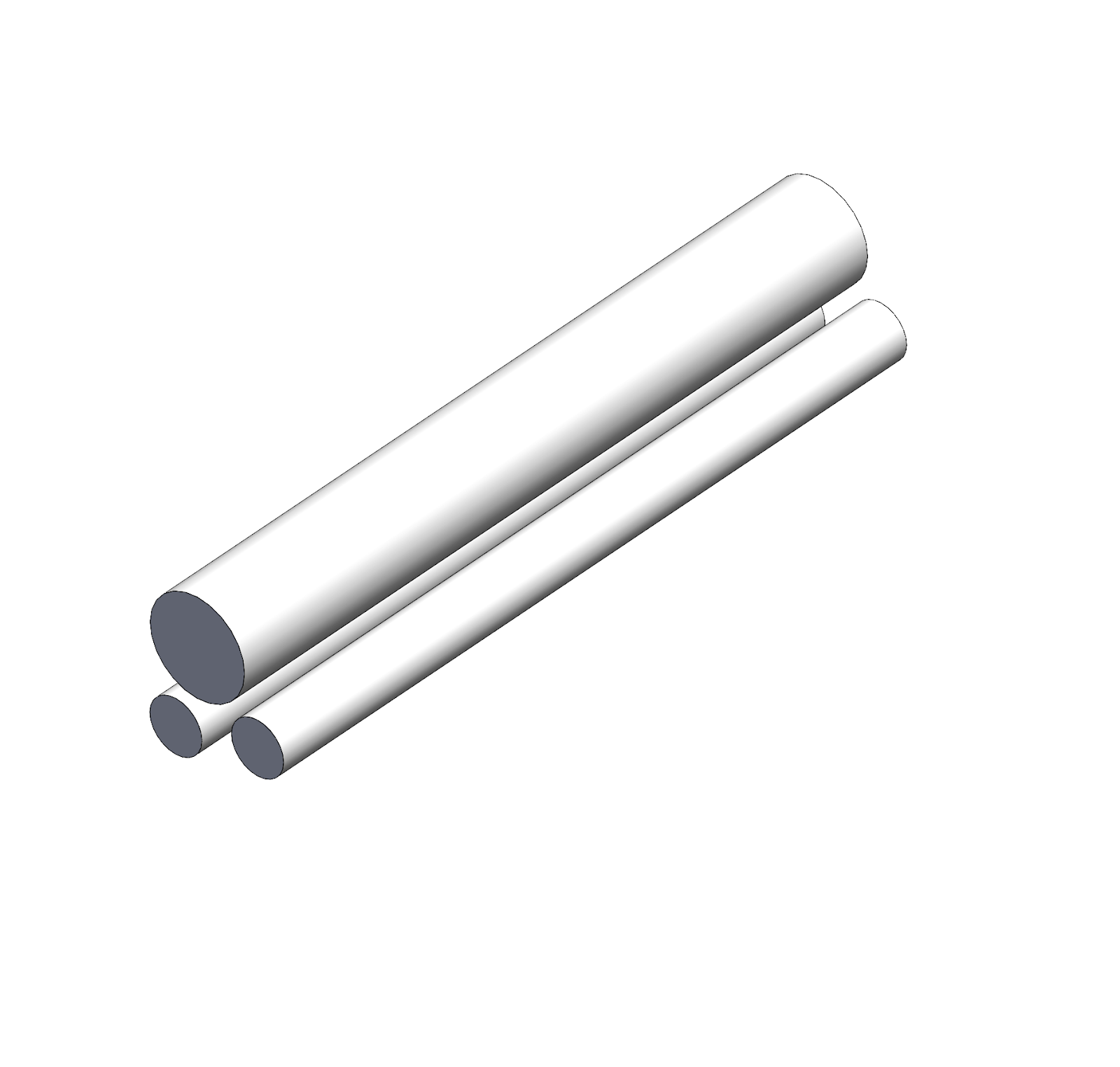

ロール曲げの機械であるベンディングロールは、究極に単純化すると以下の3本ロール構造になっています。

この構造で板を曲げる仕組みはブレーキプレスの折り曲げと同じで、板を下の2点で支えながら上の1点で押すことです。

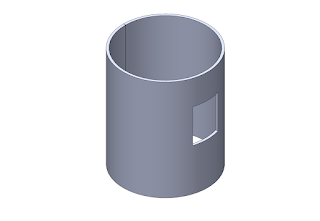

さて、例えば角パイプが刺さる下図のような板巻き管を作りたいとします。

この板巻の展開板は下図の通りです。

もし板の状態で穴を開けてから曲げるとすると、下図のようになります。

穴のところの断面を見ますと、穴の隣の部分は下からの支えがありませんから、上からの力が伝わらずに逃げてしまうことがわかります。したがって、その部分は平らなまま(あるいは平らに近い状態のまま)残ってしまうのです。

では、下図のようなスリットを入れたらどうでしょうか?

断面で見ると良くわかる通り、スリットがあるところは板が断絶されているわけですから、結局は穴が開いた状態と変わらないことになります。

かろうじて繋がっているのはスリットの残っている部分だけですので、そこに全ての力がかかります。そうなりますと、平らなまま残ってしまうだけではなく、結局ポキッと断裂してしまうことさえあるのです。(以前に書いた「穴やスリットの入った板をロール曲げするとどうなるのか?」の記事に写真があります。)これではせっかくスリットで残しておいた意味が全くありません。

したがって、この問題を防ぐには下図のようなスリットにする必要があります。

こうすれば断面で見ても断絶されているところはありませんから、穴の隣の部分も下から2点で支えられて力が逃げずに伝わり、板を曲げることが可能です。

整理しますと、「円周の方向にはスリットを入れても問題ないが、円周と垂直方向にスリットを入れると曲げることができない(スリットで折れ曲がってしまう)」となります。

それでは、後工程で切断するのが難しい等の理由で、どうしても先に穴やスリットを入れておきたい時はどうしたら良いのでしょうか?

先ほど、穴が開いた状態で曲げると”穴付近は平らなまま残ってしまう”と書きました。この現象は穴やスリット部分以外でも起きる箇所があります。お気づきの方もいらっしゃるかと思いますが、それは板の端です。(詳細は「ロール曲げの端(はな)曲げ加工とは?」をご参照ください。)

つまり、端曲げと同じ工程で曲げることで、穴やスリットがあっても平らに残さずに曲げることが可能なのです。

ただし、穴やスリットの数の分だけ端曲げ工程が必要になりますので、その分コストがかかります。また、穴と穴の間隔(あるいはスリットとスリットの間隔)が狭すぎると、「これ、ロール曲げで曲がりますか?」の記事の「③板が短過ぎて機械に載らない」と同じ状態になりますので、やはり曲げることはできません。

弊社では、以上を考慮した上で、後工程で切断する場合のコストと比較ご検討いただき、最適な解決策となるように穴やスリット形状の提案をさせていただいております。

これ、ロール曲げで曲がりますか?

「これはロール曲げで曲がりますか?」

お客様から最も良くいただく質問の一つです。

・キズを付けたくない

・低コストで作りたい

・規格パイプが無いので1シームの板巻で作りたい

など、様々な理由があって「ロール曲げで加工したい」という思いからお問い合わせいただいているわけですから、気持ちとしては毎回「大丈夫です」と回答したいのが本音です。しかしながら、どうしても無理な時があります。

ではなぜロール曲げで加工できないのか?

一言で表しますと、「機械の仕様で決まってしまうから」です。

ロール曲げは人間が常にボタンを押しながら機械を動かすアナログ的な加工方法なので、曲げ精度や加工時間は加工者の腕に左右されます。しかし、可否に関しては「機械の仕様」に尽きるのです。

ベンディングロール(ロール曲げの機械)は3本ロールと呼ばれ、各機械によって

・ロール長

・トップロールとボトムロールの隙間

・ボトムロール間隔

・トップロール径

・加圧力

が異なります。そして、これらの仕様によって曲げの可否が決まるのです。

以下、詳しく説明していきます。

1)そもそも機械にセットできないケース

当然ながら、ロールの長さより幅が広い板は機械に入りませんので曲げられません(①)。また、トップロールとボトムロールの間の隙間に入らないような厚い板も曲げられません(②)。さらに、これは見落とされがちなのですが、ボトムロール間隔より短い板も曲げられません(③)。③の状態は、「機械に載らない」とか、あるいは橋がかからない状態に似ていることから「機械にかからない」と表現されます。

2)曲がり切らないケース

これも当然ながら、トップロールの直径より小さい曲げ径には曲げられません(④)。例えばトップロールがΦ80の機械で直径Φ70に曲げられないことは明らかです。さらに、スプリングバック(※)がありますので、単純にΦ80より大きいからと言ってΦ81が曲がるわけでもありません。(※詳細はロール曲げのスプリングバックの記事をご参照ください。)

さて、最初に、仕様は機械によって異なると書きました。そうなりますと、例えば④のようにトップロールが太過ぎるのであれば「もっと細いトップロールの機械を使えば良いではないか」と思われるかもしれません。しかしながら次の問題が出てきます。

3)機械の力が足りないケース

ベンディングロールの加圧力には限界があります。弊社では6台中5台が油圧式で、残りの1台が電動式です。油圧式は油圧ポンプの性能によって、そして電動式であればモーターの性能によって、それぞれ加圧力が決まってしまいます。

加圧力が大きくなればなるほど、機械自体もその力に耐えられるようにしなければなりませんから、当然ながらロールが太くなります。したがって、④の時に「もっと細いトップロールの機械を使えば良いではないか」と考えても、「細いロールでは力が足りない」となってしまうのです。

それでは具体的に「力が足りない」とはどのような状態なのでしょうか?

この疑問に答えるには、「ロール曲げを行うにはどのぐらいの力が必要なのか」を計算する必要があります。この点については『「端だけ曲がらない」のはなぜ? ロール曲げに必要な力とは』の記事で詳しく説明してありますのでご参照ください。

また、「とりあえずロール曲げの可否を知りたい」というお客様のために簡易的なロール曲げ可否自動判定ページを用意しております。どうぞご利用いただけますと幸いです。

最後に・・・

端曲げの記事で、ベンディングロールの構造はブレーキプレスの上下金型のようなものだとお伝えしました。ブレーキプレスであれば、金型を交換することで多様なサイズの板に対応できます。ベンディングロールは機械そのものが上下金型のようなものなので、

金型を交換する=別のベンディングロールを使う

ということになるのです。ブレーキプレス業者さんが様々なサイズの金型を用意するように、ロール曲げ業者も様々なサイズのベンディングロールを用意すれば良いのですが、1台数千万円クラスにもなる機械ですから簡単には増やせません。また、基本的には人間がボタンを押している間しか動かせない機械のため、機械を増やし過ぎると稼働率(生産性)が下がってしまうリスクが大きく、設備投資に踏み切るのが難しい面もあります。したがって、お客様がロール曲げでの加工をご希望しているにも関わらずどうしても弊社の機械で加工できない場合、知り得る限りの情報の中から競合他社であっても紹介させていただくことがあります。これは、その方がお客様の事業を支えるお役に立てると考えているからです。全てのロール曲げ加工に弊社の機械で対応することができず大変申し訳ございませんが、何卒ご了承の程お願い申し上げます。

2022年3月18日金曜日

ロール曲げの端(はな)曲げ加工とは?

ロール曲げ加工の用語で「端曲げ(はなまげ)」というものがあります。

端(はな)とは、板の両端部分、つまり、円筒状に曲げた時にぶつかって溶接継目になる部分を指します。そして、その端を曲げる工程を端曲げと呼びます。

なぜ「端曲げ」という名前がわざわざ付くほど特別扱いされるのでしょうか?

その説明の前に、まずロール曲げの機械の仕組みについて簡単に紹介したいと思います。

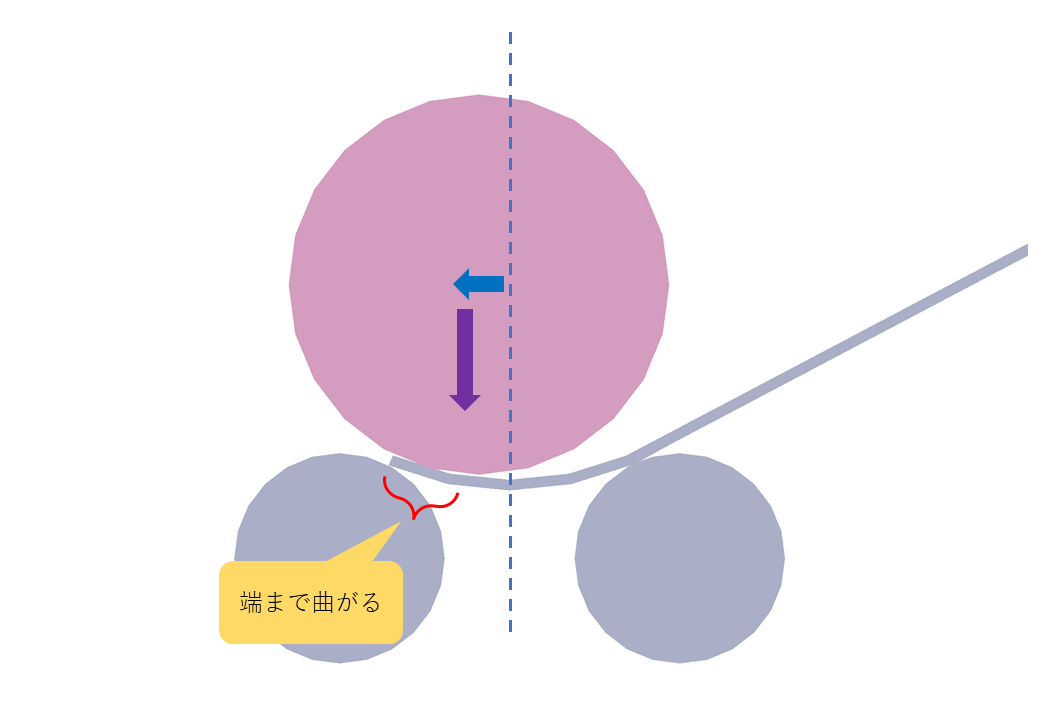

ロール曲げを行う機械はベンディングロールと呼ばれ、主流は3本ロール構造です。上のロールがトップロール(または親ロール)、下の2本のロールがボトムロール(または子ロール)と呼ばれます。究極に単純化すると下図のようになります。

丸いのか尖っているのかの違いはありますが、曲げ加工の原理的にはプレスブレーキの上下金型(パンチ・ダイ)と同じです。プレスブレーキのパンチ(上金型)に該当するものがトップロールで、ダイ(下金型)に該当するものがボトムロールだと考えることができます。

一方で、ベンディングロールにはロールを回転させることができるという特徴があります。したがって、もし無理やり別の名前を付けるとしたら、”自動板送り装置付き丸金型プレスブレーキ”と言えるかもしれません。

さて本題です。

曲げの仕組みはプレスブレーキと同じですから、板を曲げるには、板を下から2本のボトムロールで支えて、上からトップロールで押す状態にしなければなりません。

先端を曲げる時は下図のようになります。

この状態でトップロールを下げると、最も端の方に力が伝わらない範囲ができてしまい、そこは平らなまま残ってしまうことになります。

昔はこの問題を解決するために、予め板を長くしておいて先端を切除したり、あるいは先端だけプレスブレーキで曲げるといったことをしておりました。

一方現在では、トップロールを水平移動させることで簡単に解決できるようになっております(※)。下図がその様子を表した図です。

このように、端を曲げる時はトップロールを水平移動するという特別な工程が必要になるため、「端曲げ」という名称が付いているのです。

なお、ロール曲げの精度はほぼ「端曲げ」で決まります。「端曲げを制する者はロール曲げを制す」のような格言がいずれ誕生するかもしれません(非常にニッチな世界で)。

(※)実際には各メーカーがそれぞれの解決策を出しており、例えばトップロールではなくボトムロールを水平移動させたり、あるいは4本ロール構造にすることで解決したりしています。